Sistem filtracije za filtraciju rastopljenog polimera

Sistem za filtriranje rastopljenog polimera

Sistem filtracije rastopljenog polimera je neophodan u mnogim aplikacijama u kojima se polimeri obrađuju ili koriste, kao što je proizvodnja PET/PA/PP polimerne industrije, predpolimerizacija, finalna polimerizacija, filamentna pređa, predenje poliesterskih rezanih vlakana, BOPET/BOPP folije ili membrane.Ovaj sistem pomaže u uklanjanju nečistoća, zagađivača i čestica koje utiču na viskozitet iz rastopljenog polimera, osiguravajući kvalitet i konzistentnost konačnog proizvoda.

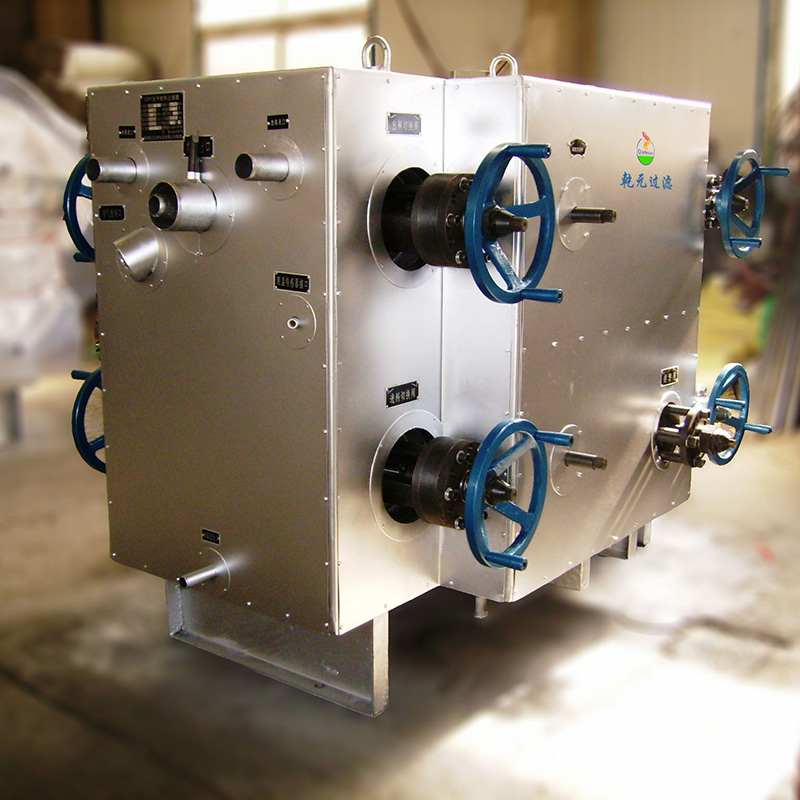

Kako bi se poboljšao kvalitet rastopljenog polimera i produžio vijek trajanja komponenti spin pack-a, na glavnu cijev za topljenje instaliran je kontinuirani filter za topljenje (CPF).Može ukloniti čestice mehaničkih nečistoća prečnika većeg od 20-15μm u talini, a ima i funkciju homogenizacije taline.Općenito, sistem filtracije se sastoji od dvije komore za filtriranje, a trosmjerni ventili su povezani sa cevovodom za topljenje.Trosmjerni ventili se mogu povremeno mijenjati kako bi se naizmenično koristile filterske komore kako bi se osigurala kontinuirana filtracija.Kućište filter komore je izliveno u jednom komadu od nerđajućeg čelika.Filter velike površine sastoji se od višestrukih naboranih filterskih elemenata za svijeće.Filterski element svijeće je podržan jezgrom cilindra s rupama, a vanjski sloj je opremljen jednoslojnom ili višeslojnom metalnom mrežom ili diskom od sinterovanog metalnog praha ili višeslojnom metalnom mrežom i sinteriranim vlaknima ili sinteriranom metalnom žičanom mrežom itd. u različitoj brzini filtracije koja se zasniva na zahtjevima finalnih proizvoda.

Generalno, postoje različite vrste sistema filtracije, kao što su horizontalni kontinuirani sistem filtracije, vertikalni kontinuirani sistem filtracije.Na primjer, tokom procesa predenja PET čipsa, obično se predlaže vertikalni tip filtera tipa svijeće, koji ima područje filtracije od 0,5㎡ po jezgru svijeće.Obično se koriste konfiguracije od 2, 3 ili 4 jezgra svijeća, koje odgovaraju područjima filtracije od 1, 1,5 ili 2㎡, a odgovarajući kapaciteti filtracije taline su 150, 225, 300 kg/h.Vertikalni sistem filtracije ima veću veličinu i složeniji rad, ali ima mnoge prednosti iz perspektive procesa: (1) Ima veliki toplinski kapacitet, male varijacije temperature taline i nema mrtvih zona kada materijal teče.(2) Struktura izolacionog omotača je razumna, a temperatura je ujednačena.(3) Prikladno je podići jezgro filtera kada mijenjate filter.

Razlika tlaka prije i poslije novoupotrijebljenog filtera je mala.Kako se vrijeme upotrebe povećava, rupe za medij za filtriranje postepeno se blokiraju.Kada razlika u pritisku dostigne vrednost podešavanja, npr. za PET čips koji se okreće, generalno je cifra oko 5-7MPa, komora filtera se mora promeniti.Kada je dozvoljena razlika tlaka prekoračena, mreža filtera može biti uvrnuta, veličina mreže se povećava, a preciznost filtracije opada sve dok filter medij ne pukne.Promijenjeno jezgro filtera mora se očistiti prije ponovne upotrebe.Jasnoća efekta najbolje se utvrđuje eksperimentom "bubble test", ali se može ocijeniti i na osnovu razlike tlaka prije i poslije novog filtera.Općenito, kada je filter svijeća puknut ili očišćen 10-20 puta, više ga ne treba koristiti.

Na primjer, za filtere serije Barmag NSF, oni se zagrijavaju bifenilnom parom u omotu, ali temperatura fluida za prijenos topline ne bi trebala prelaziti 319 ℃, a maksimalni tlak bifenilne pare je 0,25 MPa.Maksimalni projektovani pritisak filter komore je 25MPa.Maksimalna dozvoljena razlika tlaka prije i poslije filtera je 10MPa.

Tehnički parametri

| Model | L | B | H | H1 | H2 | FIX(H3) | Ulaz i izlaz DN(Φ/) | Područje filtera (m2) | Primjenjivi vijak (Φ/) | Dizajnirani protok (kg/h) | Kućište filtera | Filter Element | Ukupna težina (kg) |

| PF2T-0.5B | 900 | 1050 | 1350 | Kao stranica kupca | 2200 | 22 | 2x0.5 | 65 | 40-80 | Φ158x565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1.05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1.26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1.8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1.8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1.95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2.34 | 135 | 330-420 | Φ235x690 | Φ35x485x13 | 1290 | ||

| PF2T-2.7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2.7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3.5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3.5 | 160 | 500-650 | Φ285x695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4.0 | 170 | 600-750 | Φ285x735 | Φ35x525x19 | 1500 | ||

| PF2T-4.5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4.5 | 180 | 650-900 | Φ285x785 | Φ35x575x19 | 1550 | ||

| PF2T-5.5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5.5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||